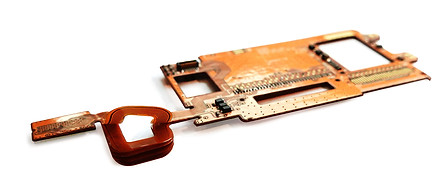

多層フレキシブルプリント基板

多層フレキシブルプリント基板は、片面または両面の回路が交互に配置された回路基板です。フレキシブル基板の柔軟性と多層フレキシブルプリント基板の高密度回路機能を兼ね備えています。層は導電穴によって接続されています (一般的な導電穴には、スルーホール、ブラインドホール、埋め込み穴があります)。

製造プロセス全体を通じて、複数の層を連続的または不連続的に積層することができます。図に示すように、多層フレキシブルプリント基板には柔らかい部分と硬い部分があり、これらはすべて設計によって決まります。

スタックアップ

多層フレキシブル回路基板は、複数の片面フレキシブルプリント基板 、複数の両面フレキシブルプリント基板、または単層と二重層の混合で構成できます。回路基板の層数とは、導電層の数を指します。以下は、4 層フレキシブルプリント基板のスタックアップ図です。

多層フレックスPCBのスタックアップ

多層フレキシブルプリント基板技術仕様

レイヤー数の範囲:

多層フレキシブルプリント基板: 2 ~ 12 層 (特別な要件に応じて最大 16 層までカスタマイズ可能)

ハイブリッド構造( リジッドフレキシブル基板 ):フレキシブル層+リジッド層の複合設計

回路パラメータ:

最小線幅/間隔: 0.05mm/0.05mm (レーザー直接描画技術を使用)

最小穴径(機械穴あけ) : 0.1mm(ブラインド/埋め込みビアにはレーザー穴あけが必要、最小穴径は0.05mm)

Material Specifications:

基板:ポリイミド (PI) フィルム、厚さ 12.5μm ~ 50μm

銅箔の厚さ: 1/3オンス(12μm)~2オンス(70μm)

カバーレイ: PIベースの材料、厚さ12.5μm~25μm

Electrical Performance:

インピーダンス制御: ±10% 許容範囲 (高周波アプリケーションの場合は ±5%)

絶縁耐力: 500V~3kV(絶縁層の厚さに応じて調整)

多層フレキシブルプリント基板の設計ガイドライン

曲げ設計の最適化:

動的曲げ:曲げ半径は板厚の10倍以上(例えば、板厚0.2mmの場合、曲げ半径は2mm以上)

静的曲げ:曲げ半径は板厚の6倍以上

応力集中を減らすために曲げ部分にビアやパッドを配置しないでください。

レイヤースタックの対称性:

多層回路基板は対称的な積み重ねを維持する必要があります

(例: 4 層構造: FCCL + 接着剤 + コア + 接着剤 + FCCL) により、反りのリスクを最小限に抑えます。

Routing Considerations:

隣接する層は直交するトレース設計にする必要があり(クロストークを最小限に抑えるため)、重要な信号トレースはグランド層でシールドする必要があります。

熱管理:

高電力領域では、局所的に厚くした銅箔 (2 オンス) を使用するか、熱伝導性接着剤を追加します。

多層フレキシブルプリント基板の利点

-

高い回路密度:高い回路集積度を必要とする複雑なシステムに適しています。

-

より強力な電気性能:フレキシブル回路の多層構造により、電磁干渉 (EMI) とクロストークを低減し、安定した信号伝送を実現します。

-

小型化:回路を多層化できるため、製品サイズを小さくでき、小型設計に適しています。

-

高い信頼性:多層フレックス回路は、航空宇宙や自動車用電子機器などの過酷な環境条件に適しています。

アプリケーション

多層フレキシブルプリント基板は、避けられないクロスオーバー、特定のインピーダンス要件、クロストークの除去、追加のシールド、高いコンポーネント密度などの設計上の課題に直面した場合に効果的なソリューションです。

-

航空宇宙:優れた性能と信頼性により、多層フレキシブルプリント基板は航空宇宙機器や計器に適しています。

-

高周波通信: 5G基地局やレーダーシステムなどの高周波回路など。

-

産業用制御:工場自動化やロボット制御システムなどに適しています。

-

医療機器:コンパクトで信頼性の高い回路を必要とする現代の医療機器に最適です。

高度な機能

-

高速信号伝送:多層フレキシブルプリント基板は高速データ伝送アプリケーションに適しており、遅延と信号減衰を低減します。

-

耐高温性: 柔軟な回路設計のための多層構造により、熱管理機能が向上し、より高い動作温度に耐えることができます。

-

正確な層間接続:マイクロビアまたはブラインドホール技術を使用して、異なる層間の効率的な接続を実現し、全体的なパフォーマンスを向上させます。

製造工程

-

材料準備: PI 基板のレーザー切断、銅箔表面の洗浄による酸化物の除去。

-

内層パターン形成:ドライフィルムラミネート→露光→現像→エッチング→剥離(トレース幅許容差±30μm)。

-

ラミネート:層間接着にアクリルまたはエポキシ接着剤を使用したホットプレスプロセス(180〜200℃、圧力15〜30kg/cm²)。

-

ドリル加工と穴あけ加工:機械ドリル加工(穴径 ≥ 0.1mm)またはレーザードリル加工(穴径 ≥ 0.05mm)→無電解銅メッキ→フルボード電気メッキ(最小穴銅厚 ≥ 6μm)。

-

外層パターンと表面処理: 二次エッチング → カバーレイ開口部 → ENIG/OSP/電気メッキ金 (はんだ付け要件によって異なります)。

-

最終検査とテスト: 100% 電気接続テスト → 自動光学検査(AOI) (不良率 <0.1%) → インピーダンス テスト (ネットワーク アナライザーを使用)。

品質管理措置

プロセス制御:

各バッチは DSC (熱分析) と DMA (機械的性能テスト) を受けます。

積層後の層の位置合わせのX線検査(許容範囲<25μm)。

信頼性テスト:

曲げ寿命試験(100,000 回の動的曲げ試験でも破損せず、IPC-6013 規格に準拠)。

高温高湿テスト(85��℃/85%RH、1000時間)により絶縁抵抗>1GΩを保証。

よくある質問

Q1: 層数と材料はどのように選択すればよいですか?

信号の複雑さによって層の数が決まります (たとえば、一般的な制御回路には 4 層基板が適していますが、高速信号には 8 層以上が使用されます)。

高周波アプリケーションの場合は、低 Dk/Df PI 基板 (例: DuPont Pyralux AP) を選択します。

Q2: 設置中にフレキシブルボードが破損するのを防ぐにはどうすればよいですか?

固定領域には補強材 (FR4、PI、アルミニウムなど) を使用し、遷移領域では直角のトレースを避けるために緩やかな幅の遷移を設計します。

Q3: リード��タイムとコストに影響を与える要因は何ですか?

リードタイム: 標準的な 4 層ボードの場合は 2 ~ 3 週間、複雑なリジッドフレックス ボードの場合は 4 ~ 6 週間かかります。

コスト要因: レーザードリル穴の数、特殊な表面処理 (例: 浸漬銀)、インピーダンス制御層の割合。

両面フレキシブルプリント基板

多層フレキシブルプリント基板

リジッドフレキシブル基板

TPU回路

Flex Plus で最高品質のフレキシブル基板を見つけてください。当社の高度なフレキシブル基板は、耐久性と高性能を実現するように設計されています。

お客様の仕様にぴったり合うカスタム フレックス回路ソリューションについては、今すぐお問い合わせください。